Laserschweißen und Lasermarkieren

LASERSCHWEISSEN

LASERMARKIEREN

Laserschweißen für Kunststoffe –

das moderne Fügeverfahren für viele Anwendungsbereiche

Fragen und Antworten zum Laserschweißen

Warum Laserschweißen?

Jedes neue Verfahren muss gute Argumente mitbringen, um etablierte Methoden abzulösen. Warum also Kunststoffschweißen mit dem Laser?

Dafür gibt es vier zentrale Argumente:

- Lasergeschweißte Verbindungen sind mechanisch hoch belastbar, druckdicht und erreichen oft Grundmaterialfestigkeiten.

- Das Verfahren erlaubt nahezu beliebige Schweißnahtführungen und ist extrem flexibel an Werkstückgeometrien anpassbar.

- Es arbeitet mit minimaler thermischer und mechanischer Energieeinbringung: verschweißt wird nur das, was verschweißt

werden soll, empfindliche Bauteile in nächster Nähe bleiben unbeeinflusst. - Und das Resultat sind Oberflächen in perfekter Qualität, es gibt keine Mikropartikel, Klebereste oder Rauheiten.

Die vier Erfolgsfaktoren für das Laserschweißen

Wie bei jedem Verfahren gibt es auch beim Laserschweißen von Kunststoffen erfolgsbestimmende Faktoren. Wesentlich sind in erster Linie folgende Kriterien:

- Die Wahl passender Kunststoffe sowie Additive und Farbmittel.

- Einsatz der richtigen Laserstrahlquelle mit passender Optik.

- Lasergerechte Konstruktion der Fügezone mit geringem Spaltmaß.

- Optimiertes Spannwerkzeug, das den ungehinderten Zugang des Laserstrahls auf die Fügenaht erlaubt und die Bauteile beim Verschweißen mit hinreichendem Druck gegeneinander presst.

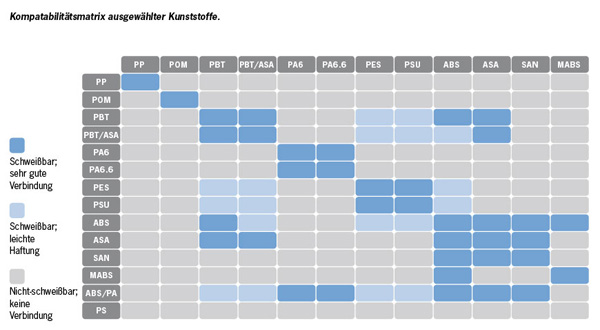

Was kann verschweißt werden?

Auch unterschiedliche Kunststoffe lassen sich verbinden – vorausgesetzt, sie sind chemisch und physikalisch kompatibel und die Schmelztemperaturen

überlappen sich hinreichend.

Für Naturmaterialien gilt eine Faustregel: Was mit Ultraschall verschweißt werden kann,kann auch mit dem Laser verschweißt werden.

Anwendungen für das Laserkunststoffschweißen sind heute schon weit verbreitet. Die Haupteinsatzgebiete finden sich in den Bereichen Automotive,

Elektronik, Medizintechnik, Human Care und bei Haushaltsgeräten.

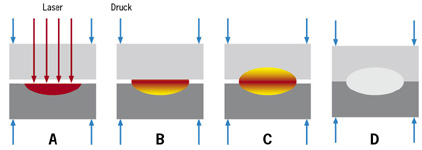

Das Verfahren Laserschweißen

Das Laserlicht durchdringt das obere Bauteil, wird vom unteren Fügepartner absorbiert (A) und dessen Erwärmung (B) an den oberen Partner weitergegeben (C). Die gemeinsame Schmelzeseele verfestigt sich unter dem von außen angelegten Druck zu einer hochwertigen Schweißverbindung (D).

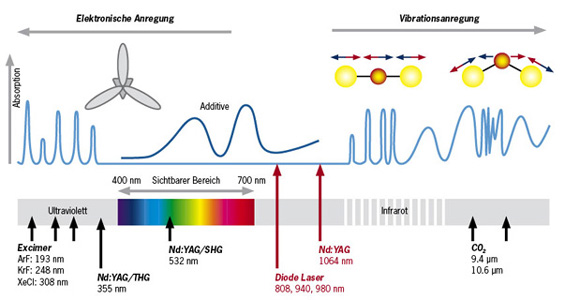

Welche Laserquelle?

Nd:YAG-Laser eigenen sich insbesondere für Schweißnahtbreiten unter 1 mm und für ebene Schweißnahtgeometrien.

Die neuen Faserlaser weisen eine hohe Zuverlässigkeit und eine lange Lebensdauer zusammen mit einer hohen Energieeffizienz im Vergleich zum Nd:YAG-Laser auf. Weitere Vorteile sind ihre kompakte Bauweise und äußerst geringe Wartungskosten. Diodenlaser sind dagegen für breitere Schweißnähte, Rundnähte und einfache Punktschweißungen zu bevorzugen.

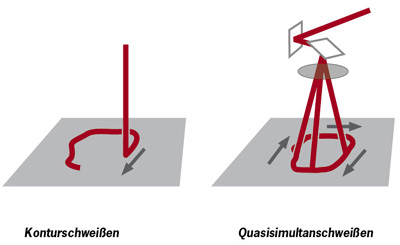

Kontur - oder Quasisimultanschweißen?

Transparenz und Absorption

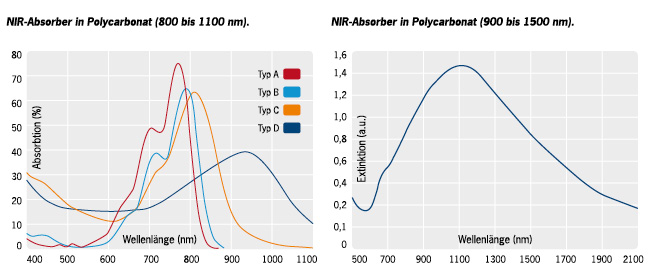

Die meisten Kunststoffe (hellblaue Kurve) sind im sichtbaren und im NIR-Bereich (nahes Infrarot) in der Regel transparent oder milchig streuend. Durch Zusatzpigmente (dunkelblaue Kurve) wird das Absorptionsverhalten im Bereich der eingesetzten Laserwellenlänge geeignet gesteuert.

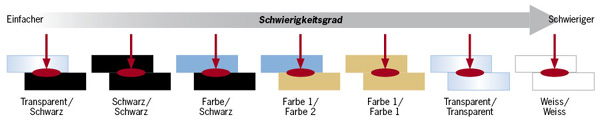

Es geht bunt und auch transparent

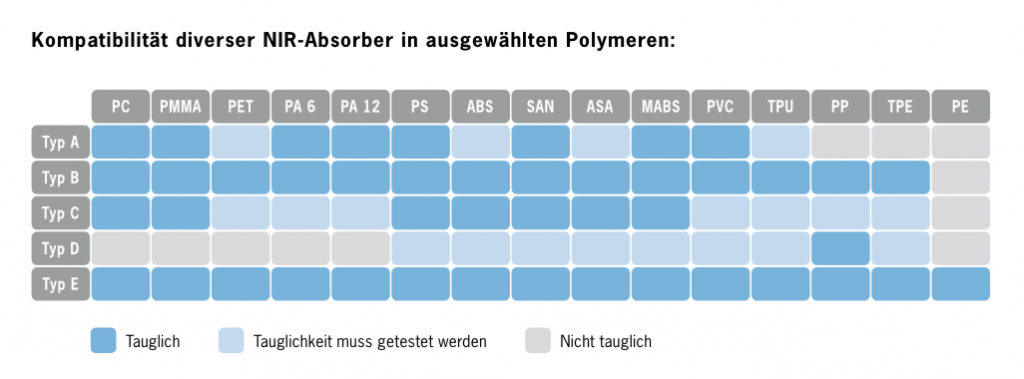

Das Verschweißen heller oder transparenter Kunststoffe – besonders gefragt in der Medizintechnik – gelingt entweder mit CO2-Lasern bei hinreichend dünnen Folien und passenden Polymeren oder, wesentlich flexibler, durch den Einsatz von laserabsorbierenden Hochleistungsadditiven. Diese müssen neben hohen Absorptionseffizienzen bei der gewählten Laserwellenlänge und einer geringen Restfarbigkeit im Sichtbaren noch über eine ganze Reihe weiterer Eigenschaften verfügen – hier ist das ganze Knowhow eines weltweit agierenden, innovativen Additivhersteller gefragt.

Weiß auf Weiß schließlich erfordert wegen der Streueigenschaften und der geringen Transparenz des zumeist eingesetzten Titandioxids individuelle Lösungen.

Genereller Schwierigkeitsgrad beim Überlappungs-schweißen von Kunststoffen. Bei vielen Anwendungen ist eine eingespielte Partnerschaft zwischen Additiv- und Farbkonzentrathersteller von großem Vorteil.

Leicht zu kompensierende Eigenfarbe mit hohen NIR-Absorptionseffizienzen

Ein weiteres Highlight dieser innovativen Produktfamilie ist die geringe, leicht zu kompensierende Eigenfarbe in Kombination mit einer sehr hohen NIR-Absorptions-effizienz. Alle Mitglieder der Lumogen® IR-Produktlinie sind nichtionisch, halogen- sowie schwermetallfrei und toxikologisch unbedenklich – beste Voraussetzungen für den Einsatz in der Medizintechnik und anderen sensitiven Anwendungen.

Erfolgsfaktor Farbrezeptur

Die Informationen aus den Fragen und Antworten können Sie hier als Broschüre abrufen

Unser Buch – Laserschweißen von Kunststoffen.

Für weitere Informationen oder die Bestellung dieses Buches kontaktieren Sie uns bitte über folgendes online Formular.